Století československé techniky

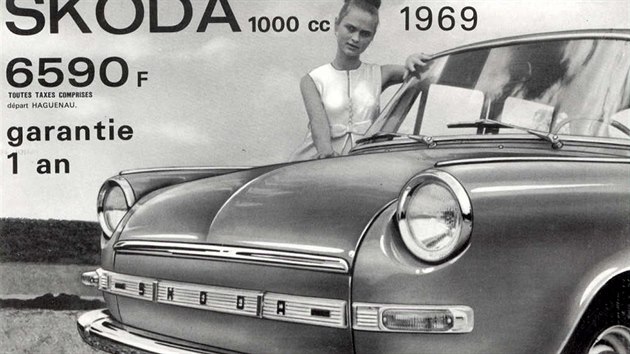

Sledovat další díly na iDNES.tvPředstavením vozu Škoda 1000 MB v roce 1964 začala mladoboleslavská automobilka psát novou kapitolu své úspěšné historie. Jeho hlavním přínosem byly velké výrobní objemy v Československu dosud nevídané, a tak se zde díky embéčku, jak se nové tisícovce také říkalo, nebývale rozmnožili lidoví motoristé. Celkem se v letech 1964 až 1969 vyrobilo přes 443 tisíc automobilů této typové řady, z toho více než polovina pro export. Škoda 1000 MB se na určitou dobu zařadila mezi nejlepší vozy litrové třídy v Evropě i ve světě.

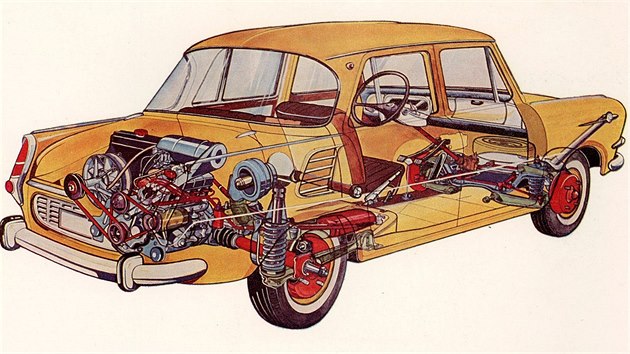

Jako první vůz značky Škoda dostalo embéčko samonosnou karoserii. Předchozí Octavia měla ještě páteřový rám s centrální nosnou rourou.

Radikální změna se udála i v koncepci pohonu. U škodovek do té doby tvrdošíjně používaná klasika s motorem vpředu a poháněnou zadní nápravou byla opuštěna. U embéčka dostal motor místo za zadní poháněnou nápravou. A nebyl to motor ledajaký, tedy alespoň co se týče jeho bloku z hliníkové slitiny vyráběného v tomto oboru tehdy unikátní technologií přesného tlakového lití. Škoda byla první evropskou automobilkou, která tuto technologii aplikovala.

Před zahájením sériové výroby prošla Škoda 1000 MB náročným testováním. Padesát předsériových tisícovek ujelo v roce 1962 celkem 1,6 milionu kilometrů. Některé z těchto zkušebních vozů si užily v Sovětském svazu tuhé mrazy v zimě a v létě tam zdolávaly zakavkazské rozpálené cesty plné abradujícího prachu.

Mezitím se v Mladé Boleslavi stavěl pro embéčko nový výrobní závod. A protože fakta o samotném automobilu jsou notoricky známá (více čtěte zde), podívejme se zběžně alespoň na novou fabriku.

Nový výrobní závod pro Škodu 1000 MB

Nový výrobní závod mladoboleslavské Škodovky, logicky prostorově navazující na závod stávající (od té chvíle tedy závod „starý“), byl vybudován na ploše téměř osmdesáti hektarů. Hlavní jednopodlažní výrobní objekty (s „nalepenými“ třípodlažními přístavkami s kancelářemi, jídelnami a šatnami) jsou situovány po obou stranách dvojité páteřní komunikace, tzv. centrálního bulváru, který si zaměstnanci překřtili na Václavák. Východně od tohoto stěžejního megakomplexu vyrostla nová teplárna (dnes ŠKO-Energo).

Celkem vzniklo čtyřicet nových objektů pro hlavní a pomocnou výrobu, sklady a dopravní, energetická, správní a sociální zařízení. Díky novým železničním vlečkám a rozřaďovacímu nářadí dosáhla celková délka kolejí deseti kilometrů, nové silnice v podniku byly vybudovány v délce třinácti kilometrů.

Při výstavbě výrobních objektů se požívalo především železobetonových prefabrikátů vyráběných přímo na staveništi. Zde se i k tomuto účelu v dočasně zřízené výrobně zhotovovaly také panely obvodových stěn. Některé méně důležité provozy se dokončovaly až v roce 1965, kdy už rok běžela sériová výroba nové škodovky.

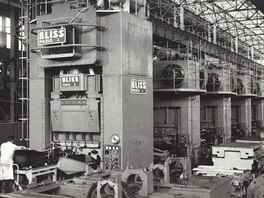

Jižně při zmiňované páteřní komunikaci byly situovány velká a malá lisovna, galvanovna, hutní provozy a kovárna, naproti nim při severní partii páteřní komunikace se nacházely v opačném směru mechanická dílna (obrábění), montáž agregátů, svařovna karoserií, lakovna a montáž vozů zakončená výpravnou.

Strojní výrobní zařízení instalované v objektech nového závodu pocházelo jak od domácích dodavatelů, tak především od dodavatelů zahraničních, kterých bylo 134 z celkem čtrnácti zemí.

Slévárna hliníkových slitin

V souvislosti s embéčkem bývá pravidelně vyzdvihováno tlakové lití hliníkového bloku motoru. V době svého vzniku patřila zdejší slévárna pro tlakové lití hliníkových slitin k největším a z hlediska strojního vybavení k nejmodernějším slévárnám v Evropě. Pokud jde o odlitek bloku motoru o hmotnosti 10,5 kilogramu, zařadila se mladoboleslavská automobilka s touto technologií na přední místo Evropě, ve světě se něco takového objevilo předtím pouze ve Spojených státech.

Škoda sáhla po postupu, který ve dvacátých letech vyvinul český inženýr Josef Polák. Hlavní výhodou bylo podstatné zkrácení doby výroby.

Kromě stěžejního bloku motoru se ve stejné slévárně pro embéčko vyráběly odlitky obou polovin převodové skříně a dalších téměř šest desítek dílů. Přesné tlakové lití šetří vedle času i materiál, protože snižuje na minimum následné třískové obrábění.

Nová slévárna hliníku měla celkovou podlahovou plochu deset tisíc m2, podle prostorového členění stavby byla její hala čtyřlodní. Roční výrobní kapacita činila více než šest tisíc tun odlitků

Tavba hliníkové slitiny se realizovala v indukčních pecích Siemens na pět tun materiálu. Pro kontrolu vsázky a nastavených slitin (vyrábělo se několik druhů hliníkových slitin) sloužila speciálně vybavená provozní laboratoř situovaná v blízkosti tavírny.

Roztavený kov převážely speciální vysokozdvižné elekrovozíky Fenwick s přepravní pánví na 800 kilogramů slitiny do udržovacích pecí, větších na 400 kilogramů kovu opět od Siemensu nebo menších polských typu Jatal na 300 a 200 kilogramů kovu. V udržovací peci se materiál udržoval na licí teplotě a cyklicky z ní „posílal“ v odměřené dávce přímo do komory tlakového stroje.

Licím tlakovým strojů připravovala pracovní kapalné médium o tlaku 120 až 130 atmosfér centrální tlaková stanice se třemi plunžrovými čerpadly o výkonu 1660 litrů/minutu. Dodávka tlakového média se děla vysokotlakým potrubním rozvodem o celkové délce 860 metrů hlavních tras (bez přípojek) vedených v kanálech pod podlahou.

Součástí slévárny byly i linky na úpravu odlitků, zde se pracovalo s vícepolohovými odstřihovacími lisy, rotačními pilníky nebo hydraulickými pilami. Některé odlitky si také prošly průběžnou vytvrzovací pecí tepelného zpracování. A pak už mohly cestovat do mechanické dílny na druhé straně Václaváku.

Nebyli bychom však v socialistickém Československu, aby se zde neobjevil nějaký háček, proti kterému nemůže být imunní ani ten nejmodernější provoz. Tím háčkem v počátečním období výroby byla především v hutních provozech vysoká zmetkovitost a neplnění plánu. A z hutních provozů se to týkalo nejvíc právě slévárny hliníku.

Mohlo za to několik faktorů. Nedostatek kvalifikovaných pracovníků přímo ve slévárně, nevyjasněnost přesných technologických postupů (například zrovna u toho bloku motoru) a největším problémem se ukázaly samotné tlakové licí formy, které měla zajišťovat podniková nářaďovna č. 70. První formy zhotovila jedna italská firma, ale další pořízení se plánovalo zajišťovat doma. A přestože jejich druhé pořízení měli naši nástrojaři dokončit již v polovině roku 1963, tedy dostatečně dlouho před spuštěním sériové výroby embéčka, tak ani po dalším roce ještě nebylo na světě.

Podle růstu čísel výroby embéček do roku 1965 a dále můžeme směle odhadovat, že se tyto problémy podařilo postupně eliminovat.

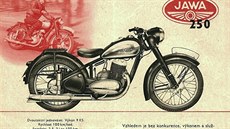

Příběhem embéčka končí seriál iDNES.cz věnovaný legendám století československé techniky.

Zajímavé prototypyZákladní karosářskou verzi vozů typově řady Škoda 1000 MB představoval čtyřdveřový sedan, nejprve papírově dimenzovaný jako čtyřmístný a od roku 1967 po zesílení konstrukce jako pětimístný. Vedle sedanu se od roku 1966 vyráběl v množství menším než malém dvoudveřový tudor, kterému netradičně absentující prostřední sloupek karoserie přidával na exotičnosti, ale o to více ubíral na tuhosti. Další tři karosářské verze vznikly pouze v prototypech. Modifikovaný sedan s velkým obdélníkovým otvorem přes většinu střešní plochy, která se zakrývala nepromokavým plátěným dílcem, se nazýval Airable. O poznání divočeji vypadal sportovně střižený roadster s dvoudveřovou zcela otevřenou karoserií, kde však byla nedostatečná tuhost karoserie už do nebe volající. Ostatně jeden z dvojice prototypů se následkem drobné nehody i zlomil. Na roadsterech se objevily i přídavné střechy na obdobných vozidlech běžně používané, a to jak natahovací plátěná, tak odnímatelná plechová nebo laminátová. V jednom exempláři vznikl prototyp pětidveřového provedení kombi. Ten vyrobili přestavbou jednoho předsériového sedanu po nehodě. Motor pro kombík musel být upraven na ležatý. Tristní přístup k motoru a nad ním nepraktický zadní zavazadlový prostor nedávaly ani pramalou naději na sériovou výrobu. |

Zdroje: Archiv společnosti Škoda Auto, tiskové zprávy Škoda Auto, Ventil (podnikový týdeník AZNP Mladá Boleslav).