Automobilka Ford způsobila revoluci ve výrobě automobilů zavedením pohyblivé montážní linky s cílem zvýšit výrobu a snížit náklady. Před 110 lety byla v továrně Fordu v Highland Parku spuštěna první pohyblivá montážní linka, která způsobila revoluci ve výrobě automobilů. Od 7. října 1913 nejprve zkušebně a od 1. prosince téhož roku již naplno.

Nejednalo se však o nápad přímo Henryho Forda, ale jednoho z jeho inženýrů, Williama Pa Klanna, který se inspiroval chicagskými jatky. Tam se po jednotlivých pracovních stanicích pohyboval dopravníkový systém, kde byli pracovníci přiděleni k odstraňování různých částí zvířat, která kvůli snadnému přístupu visela na hácích. Pa Klanna upoutala efektivita jednoho řezníka, který znovu a znovu odstraňoval stejný kus masa. Tamní „demontážní linka“ na úpravu hovězího masa ho přivedla k nápadu použít něco podobného pro výrobu aut. Návštěva jatek navždy změnila autoprůmysl, zavedla svět do hromadné výroby a upevnila roli Detroitu jakožto epicentra světové výroby aut. Až do této doby se totiž v automobilkách po celém světě montovalo jedno auto po druhém vždy na jednom místě.

U Fordu se rozhodli tento způsob nejdříve otestovat na montážní lince pro magneta, elektrickou součást používanou pro zapalovací systém aut. Experiment prokázal, že takový výrobní systém je rychlejší a produktivnější a šetří mzdové náklady, a u Fordu proto následně vyvinuli pohyblivou montážní linku pro celé auto.

Čas potřebný k sestavení jednoho vozu takto dokázali zkrátit v továrně v Highland Parku z 12 hodin a 13 minut na pouhou 1 hodinu a 33 minut. Produkce se zvýšila osminásobně. Nižší výrobní náklady znamenaly, že Ford mohl razantně snížit cenu modelu T, což mu poskytlo velkou konkurenční výhodu na trhu. Z původních 850 dolarů klesla až na 260 dolarů.

Giga-casting jako nový průmyslový standard?

Stereotypní práce u pásu se ale postupně ukázala jako pro dělníky poněkud ubíjející. Dnes se proto montéři na lince v automobilkách v průběhu směny na jednotlivých stanovištích střídají. V mezičase se kvůli tomu vrátilo Volvo k tzv. montážním ostrovům, když ve své továrně v Kalmaru oprášilo montáž jednoho auta opět na místě, ale dlouho mu to nevydrželo.

K zásadním inovacím výroby aut v průběhu let se stala logistická a výrobní metoda Toyoty just-in-time, která minimalizuje skladovací náklady, ale vyžaduje si pravidelné dodávky. Poprvé byla použita v roce 1926.

Mnichovská hitparáda: Tesla bez páček, oslňující audi a elektrický knedlík |

Automobilky ale dále hledají nové způsoby zjednodušení výroby. Nejvíce aktivní je v tomto směru Tesla. Ta před pěti lety vsadila hodně na roboty při finální montáži Modelu 3, což se jí ale vymstilo. Elon Musk si myslel, že takto výrobní proces zefektivní, ale nestalo se tak. Na celou věc se tedy chystá jinak. V poslední době se měřil na technologii tlakového lití a inovativní montáže aut.

Místo stovek všelijak pospojovaných plechových výlisků začal již u modelu Y využívat procesu gigalití pro zadní pomocný rám Modelu Y. Údajně nahradila sestavu skládající se ze 70 dílů. Výrobní náklady se díky tomu snížily o 40 procent.

Technologie giga-casting (některé firmy používají spíše termín mega-casting) v obřích lisech se etabluje jako nový průmyslový standard. Odlévané díly pro auta nejsou ničím novým, a již je používá i několik dalších automobilek, ale spíše pro menší díly tak, aby nekomplikovaly opravy vozu po nehodě. General Motors takto vyrábí odlitky pro model Cadillac Celestiq, tuto technologii využívá i Zeekr, což je nová prémiová značka čínského Geely, ale i Xpeng, Volvo a také Toyota.

Konvenčně vyráběná samonosná karoserie běžných toyot se skládá z 86 jednotlivých dílů, které jsou během několika hodin sestaveny na montážní lince ve 33 jednotlivých krocích. Srovnatelný díl může vzniknout prostřednictvím tlakového lití hliníku pomocí giga castingu za pouhé tři minuty. Japonská značka předpokládá, že doba montáže karoserie celého auta by se díky této technologii mohla snížit z 20 hodin na polovinu. Toyota tento výrobní proces začne používat v sériové výrobě od roce 2026 u jednoho ze svých elektromobilů, který bude mít litý přední i zadní pomocný rám.

Základ pro malou teslu jen z jednoho dílu

Tesla jde v tomto směru ještě mnohem dál. Ale nese to i svá úskalí. Čím větší díl totiž odléváte, tím složitější a dražší to je, zejména co se týče výroby formy. Trakční baterie v moderním elektromobilu jsou současně konstrukčním prvkem, který je součástí toho, co se označováno jako platforma automobilu. A to je pro giga-casting ideální věc. Významně sníží složitost výrobního procesu. To zase vede k úsporám nákladů, pokud jde o použití materiálu a logistiku, a snižuje i celkovou ekologickou stopu. Odlitek hlavních částí podlahové konstrukce auta navíc zejména při využití dutých částí snižuje hmotnost auta.

Složitěji to už nešloVyrábět auta lze jednoduše, ale i hodně složitě. Třeba jako v případě Cadillacu Allanté, který navrhla a zčásti vyráběla italská karosárna Pininfarina. V roce 1986 odstartovala pověstná „nejdelší montážní linka na světě“, kdy podvozkové komponenty a další díly vyrobené v Detroitu byly dodány do Itálie. A nalakované a vybavené karoserie byly poté opět letecky, pomocí speciálně upravených Boeingů 747 společnosti Alitalia (vešlo se tam vždy 56 karoserií), přepraveny do USA, kde dostaly motor a převodovku. Noční můra účetních koncernu GM skončila v roce 1993 poté, co bylo takto vyrobeno přes 21 tisíc kusů modelu Allanté. |

V případě nehody je však díl vyrobený v obřích lisech od italské společností Idra, které Tesla nazývá Giga Press, prakticky neopravitelný. Právě Tesly Model Y jsou proto strašákem pojišťoven. Jelikož je však celý díl z hliníku, je velmi jednoduše recyklovatelný. Elon Musk chce i přesto jít ještě mnohem dál. Platforma vyrobená jen ze dvou nebo tří dílů místo čtyř set jednotlivých, to je velká výzva. V případě nové lidové Tesly Model 2 z chystané továrny Giga Mexico navíc tato americká značka dokonce uvažuje o jediném dílu. S trochou nadsázky lze říci, že by se hodně přiblížil tomu, jak hračkářské firmy odlévají angličáky.

Čím větší díl auta odléváte, tím složitější a dražší to je, zejména co se týče výroby formy. Automobilka Tesla chce takto vyrábět celé spodky aut včetně dutých částí. Giga-casting pro vytváření dutých dílů je však velmi obtížný. Tesla to chce řešit pomocí forem, které se vyrábějí pomocí 3D tisku ze speciálního průmyslového písku s kapalným pojivem. Navíc si nechala vyvinout speciální slitinu. Pro tyto potřeby bude Tesla potřebovat nové větší lisy Giga Press s masivní silou 16 tisíc tun nebo i větší.

Musk plánuje sestavovat auta jinak

Automobilky používají roboty pro svařování a lakování. Pro celou řadu dalších montážních postupů, zejména finální montáž, se však nehodí. Nemají manuální zručnost ani úsudek jako lidé. Nejsou dostatečně chytří ani obratní na to, aby kupříkladu v zavěšení kol a kolem něj umístily šrouby tam, kam jsou potřeba.

Muskova snaha zrevolucionizovat automobilové odvětví již v minulosti narazila. S nasazením robotů v továrně ve Fremontu při spuštění výroby Modelu 3 to přehnal. Automatizovaná automobilka nebyla schopna rychle reagovat na množící se problémy. Celý proces byl příliš komplikovaný. Tesla objednala obrovské množství robotů Kuka, s nimiž se pokoušela automatizovat i závěrečnou montáž. To však nefungovalo.

Nyní ovšem americká firma chystá další kolo a přehodnotila výrobní proces, aby se stal jednodušším a mohli se ho snadněji ve finální fázi účastnit i roboti. Ten se jmenuje „Unboxed Vehicle“ (rozbalené vozidlo) a poprvé ho chce použít v továrně Giga Mexico.

Tesla Model S z druhé ruky nemusí být past. Je však třeba pořádná prověrka |

Znamená to, že různé komponenty, například celá levá strana, pravá strana auta, přední, zadní část i platforma, jsou již kompletně smontovány a teprve poté vzájemně spojeny. Zabraňuje se tak tomu, aby se díly musely montovat vícekrát, jak je tomu nyní v případě dveří. Do jinak vcelku kompletního auta se dnes také usazuje palubní deska skrz dveřní otvory, což dělá výrobní proces v očích Tesly zbytečně složitým. Některé části interiéru, jako jsou přední sedadla, jsou již navíc namontována, ještě než se podlaha spojí se zbytkem auta. Tesla také hodlá místo celé karoserie lakovat pouze boky a díly, které to potřebují.

Bude zajímavé sledovat, zda a jak se to Tesle podaří, ale i to, zda i v tomto směru ji budou další firmy následovat, stejně jako je tomu v případě giga-castingu.

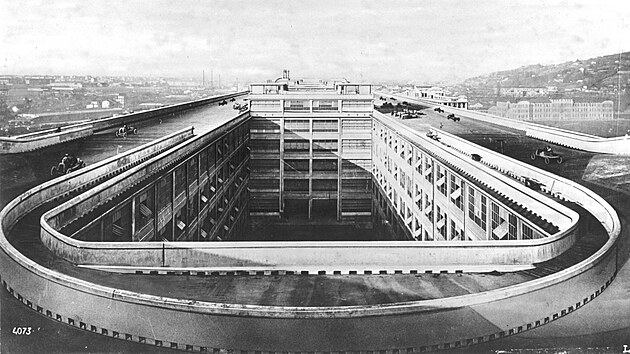

U Fiatu vyráběli auta zespodu nahoruNápadů, jak vyrábět auta, byla celá řada. Hodně specifický postup výroby použil Fiat ve své pětipatrové továrně Lingotto v Turíně, kde se počínaje rokem 1923 vozy vyráběly směrem odspodu nahoru krok za krokem, přičemž každé patro sloužilo pro jinou fázi kompletace. Hotová auta poté absolvovala testovací jízdu na 1160 m dlouhé zkušební dráze na střeše, která sestávala ze dvou 443metrových rovinek, zakončených klopenými zatáčkami. Auta, která byla v pořádku, sjela dolů po jedné ze dvou spirálovitých ramp na každé straně továrny. Neobvyklé řešení v roce 1928 v pozměněné podobě okopíroval Chrysler v Buenos Aires. |