Několik desítek novinářů, přes šest tisíc vývojářů, odborníků a uživatelů platformy 3DExperience a zejména programu SolidWorks se na každoroční konferenci Solidworks World seznamuje s novou verzí systému s označením 2019.

Programy francouzského softwarového gigantu Dassault Systèmes naleznete na začátku vývojového cyklu celé řady výrobků, které denně používáte. Od vlaku při dojíždění do práce až po kuchyňské náčiní. Ve vývoji a testování je používají i největší firmy leteckého průmyslu Boeing, Airbus a GE Aviation.

Vznikly v něm však i mnohem méně obvyklé výrobky, jako jsou vrtací soupravy pro těžaře, kytara pro Santanu, kouzelnické rekvizity, bionické nohy nebo třeba první bionická koloběžka na světě, kterou nadesignovali a vyrobili (vytiskli) odborníci z Technické univerzity Ostrava.

Dassault Systèmes vyvíjí softwarové aplikace pro trojrozměrnou vizi životního cyklu produktu včetně návrhu, testování a údržby. Portfolio firmy mimo strojírenského 3D CAD softwaru SolidWorks zahrnuje například i aplikace CATIA pro virtuální navrhování, SIMULIA pro virtuální testování, ENOVIA pro řízení životního cyklu produktů (PLM - Product Lifecycle Management) a 3DVIA pro trojrozměrnou „živou zkušenost“ ve virtuální realitě.

Novinkou letošního roku je program xShape pro volnoplošné modelování a cloudová platforma 3DExperince.Works určená pro zapojení a spolupráci i menších a středních podniků, pro které mohl být současný způsob distribuce ekonomicky i technicky nedostupný.

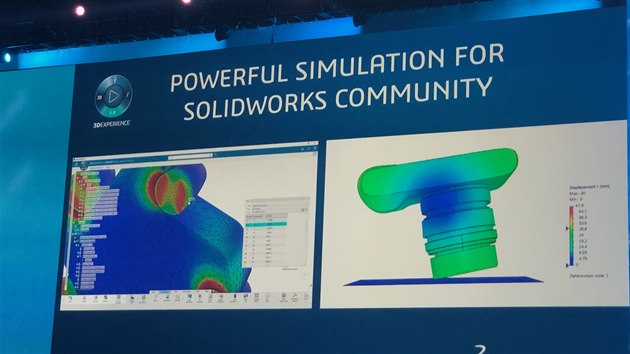

Zásadním vylepšením programu SolidWorks 2019 je pak částečný přechod na cloudové řešení. Uživatel si stále kupuje krabicovou verzi softwaru (a tak to má zůstat i nadále), ale pokud chce, může například hardwarově nejnáročnější simulace provádět v cloudu. Tím mimo jiné významně klesají hardwarové nároky na jeho straně. Výpočty na serveru navíc probíhají ve specializovaném programu Simulia, který by si jinak uživatel musel pořídit zvlášť.

Součástí konference SolidWorks World, která od příštího roku nově ponese název podle všeobjímající cloudové platformy 3DExperience World, je partnerský pavilon. Ten z velké části obsadili výrobci 3D tiskáren. Svá řešení pro aditivní výrobu zde předvedly například firmy HP, Stratasys, MakerBot, Markforget, Rize, Sindoh, Ultimaker a další.

Revoluce, která probíhá už od roku 1980

Když si v roce 1980 japonský právník Hideo Kodoma patentoval první princip 3D tiskárny (fotopolymerní materiál vytvrzoval ultrafialovým světlem), svět to vlastně vůbec nezaznamenal. Stejně tak když si v roce 1989 budoucí zakladatel firmy Stratasys Scott Crump patentoval princip 3D tisku nazvaný FDM (Fused Deposition Modeling), který dnes používá většina nejrozšířenějších stolních 3D tiskáren, země se ještě nezachvěla. Ani v roce 1992, kdy Crump dokončil první prototyp FDM tiskárny, která tiskla předměty nanášením jednotlivých vrstev taveniny z polymerové struny skrz rozehřátou tenkou trysku.

Skutečná revoluce a masivní rozmach 3D tisku v průmyslu i v „kutilské sféře“ nastal až s nástupem nového tisíciletí, kdy prvním patentům vypršela platnost, a technologie se tak staly dostupné všem. Zrodila se i legenda Průša Research, která levnými a přitom spolehlivými FDM 3D tiskárnami zásobuje z Česka celý svět.

3D tisk v průmyslu pak zcela změnil původně zdlouhavé a drahé prototypování. Zatímco dříve bylo nutné vyrobit formu, odlít prototyp výrobku, vyzkoušet, zda splňuje požadovaná kritéria a v případě, že nikoliv, vyrobit novou formu a znovu odlít, dnes stačí navrhnout požadovanou věc ve 3D CAD programu a vytisknout ji na tiskárně. Právě SolidWorks patří nejen v komunitě 3D tiskařů k nejoblíbenějším CAD systémům.

Tak jako 3D tisk razantně změnil malosériovou výrobu a prototypování, softwarová řešení na testování a simulování nejrůznějších mezních stavů, situací a způsobů používání radikálně zjednodušila další nutný krok při vzniku jakéhokoliv výrobku.

Místo aby například prototyp automobilu musel zajet do skutečného větrného tunelu, stačí jeho virtuální model vystavit virtuálnímu proudu vzduchu v programu Simulia. Jaké to má výhody třeba právě v automobilovém průmyslu, se můžete podívat zde.

Vytištěná koloběžka, otestovaný vrták

Výše zmíněný program na simulaci mezních podmínek z portfolia Dassault Systèmes využívá pro testování návrhů designu vrtacích zařízení i kanadská společnost InFocus Energy Services. Ta vyvíjí a prodává například čisticí zařízení pro produktovody, ale zejména kompletní vrtací zařízení pro těžařské firmy.

Firma je nucena u některých zakázek reagovat na požadavky zákazníka v rámci dnů a někdy i hodin. Proto pro testování návrhů i hotových výrobků v mezních situacích v různých geologických prostředích apod. využívá simulace v programu Simulia. Dokáže tak rychle vyhodnotit i nelinearity v chování materiálu (například při překročení meze pevnosti kluzu), které mohou nastat při náhlém odlehčení nebo naopak zatížení vrtáku v daném podloží atd.

Simulace na počítačovém modelu ve virtuálním prostředí navíc ušetří obrovské peníze. Testování na skutečných součástkách v ceně několika tisíc dolarů by se samozřejmě prodražilo.

Trochu jiným způsobem využívá program Simulia například i obuvnická značka Ecco. Na základě naměřených dat od zákazníka zadaných do softwaru Simulia je schopna do dvou hodin vymodelovat podrážku a výstelku boty klientovi na míru.

SolidWorks využívají při 3D tisku i odborníci a studenti na Technické univerzitě Ostrava (VŠB) pod vedením Marka Pagáče. Vzniká tak první tištěná bionická koloběžka na světě. Bez technologie 3D tisku by přitom konstrukce, kterou v Ostravě zvolili, nebyla vůbec možná. „Jako podklad nám posloužila česká koloběžka značky Kostka. Naším cílem ji bylo odlehčit a dodat jí originální vzhled,“ vysvětluje Pagáč, vedoucí oddělení 3D tisku na VŠB.

Detailní pohled na zadní patky a krk koloběžky.

Základní model vznikl v SolidWorks. „V tomto programu jsme navrhli výchozí model pro topologickou optimalizaci. Výpočet bionické konstrukce pro krk koloběžky a některé úchyty proběhl v softwaru společnosti Altair. Vizualizace koloběžky, které vidíte, vznikly v SolidWorks Visualize,“ dodává Pagáč. Při zachování veškerých důležitých vlastností, jako jsou zejména tuhost a nosnost, se podařilo „vydlabáním materiálu“ neboli zmíněnou topologickou optimalizací snížit hmotnost koloběžky o 25 procent.

„Technologie 3D tisku nám umožnila veškeré součástky vytisknout duté, což vedlo k další úspoře materiálu. To by nám žádný jiný postup výroby neumožnil,“ vysvětluje Pagáč. Pro zajímavost dodejme, že se tisklo na 3D tiskárně Renishaw AM400 využívající technologii SLM, což je natavování kovového práškového materiálu laserem.