Lehčí auto rovná se menší spotřeba paliva. A na tu zákazníci slyší. Automobilkám ovšem stojí v cestě ke štíhlé linii řada překážek – zpřísňující se bezpečnostní předpisy, nové prvky komfortní výbavy – to vše hmotnost zvyšuje. Takže kilogramy se „škrtají“ třeba lehčí konstrukcí sedaček či používáním motorů s menším objemem.

Například motor 1.0 TSI ve Škodě Octavia, který nahradil 1.2 TSI, je mimo jiné díky menšímu zdvihovému objemu cca o 8 kg lehčí. Hlavní místo, kde se shazují kila, je však karoserie a vše, co s ní souvisí. Jaké materiály se používají a čemu patří budoucnost?

Přísady do oceli srazí váhu karoserie i o 70 kg

Řada ocelářských firem dlouhodobě vyvíjí nové druhy oceli, které by si při

menší hmotnosti a tloušťce zachovaly pevnost. Dosahuje se toho různými

přísadami – křemíku, molybdenu nebo vanadu – a novými technikami kalení.

Jak zhublo Audi Q7Srovnání s předchůdcem

|

Použitím vysokopevnostních ocelí je možné dosáhnout úspory asi 50 – 70 kg na karoserii, ale potenciál už je dnes prakticky vyčerpaný – další významné úspory hmotnosti se s ní už dosáhnout nedá.

Podíl lehkého hliníku roste, s ním i cena auta

Hliník se na konstrukci aut používal už před první světovou válkou. „V roce 1913 vyrobila značka NSU model označený jako 8/24, který měl karoserii kompletně z hliníku. Pak se ale dlouhá léta používala téměř výhradně ocel, protože byla podstatně levnější. Až v roce 1994 začala v závodě Neckarsulm sériová výroba modelové řady Audi A8, prvního velkosériového vozu na světě s celohliníkovou karoserií,“ vysvětluje Pavel Kolařík, technický trenér Audi.

Použitím hliníku je možné dosáhnout úspory až 150 kg na karoserii. Jeho nevýhodou je ale stále vysoká cena (za materiál samotný, ale i za jeho zpracování), rovněž opravy hliníkových dílů jsou dražší. Přesto se ale očekává, že jejich podíl se bude v autech stále zvyšovat, a to nejen v luxusních třídách.

Už i ve vozech Škoda najdete hliníkové prvky podvozku, hlavy kol, nápravnice nebo příčná ramena. Pro vyvážení rozumného poměru cena, váha a bezpečnost se používají různé kombinace oceli a hliníku.

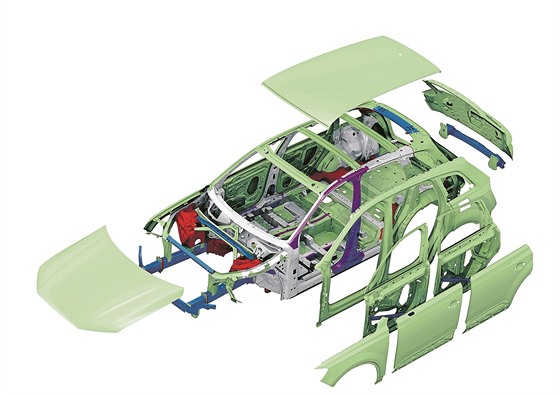

Když zůstaneme u Audi, tak například karoserie modelu Q7 je mixem komponentů z oceli tvářené za tepla a z hliníku. Základem je extrémně pevná ocel. Rozměrné části podlahy a zavazadlového prostoru, zadních podběhů kol, střechy nebo dveří jsou z hliníkových plechů.

Plasty, které na první pohled nepoznáte

Ne, nebudeme vzpomínat na trabanta. Dnes různé druhy plastů používají automobilky tak, že to na první pohled nepoznáte. Například Peugeot 308 má z termoplastu vyrobené víko zavazadlového prostoru. „V současné době je nejvíce zastoupeným materiálem ocel, která se podílí na použitých materiálech hlavních částí vozidla z asi 60 %,“ říká Jan Matoušek, technický školitel českého importéra značky Peugeot.

„Druhým nejvíce použitým materiálem jsou plasty s podílem asi 20 procent, dále slitiny hliníku s deseti procenty, následují ostatní materiály. V nejbližších letech se odhaduje, že poměr se změní na asi 40 procent oceli,

30 % plastů a 20 % slitin hliníku.“

Kombinování různých materiálů má v případě aut několik podob, nejčastější je použití uhlíku. Kvůli pevnosti se u dražších aut v případě některých dílů vyztužuje plast uhlíkovými vlákny. Třeba u modelu Audi R8 se i díky tomu snížila hmotnost karoserie na pouhých 200 kg. Komponenty z kompozitu vyztuženého uhlíkovými vlákny tvoří střešní sloupky B, středový tunel a zadní stěnu.

Lehkým materiálem s velkou budoucností je hořčík, jehož slitiny se uplatňují při konstrukci modelů Audi A8 a R8.

Výrobci hledí s nadějí i k takzvaným nanomateriálům. Technologie pracující s objekty o tloušťce tisíciny lidského vlasu slibují třeba samoopravitelné laky odolné proti poškrábání, čelní skla aut, která budou odpuzovat vodu, ale i velmi tenké a přitom pevné materiály pro samotnou konstrukci aut. Jde třeba o plazmové nanášení kovových povrchů či různé polymerní vrstvy.